8 ຄວາມຜິດແລະວິທີການແກ້ໄຂບັນຫາຂອງເຄື່ອງຕັດ CNC

ອ່ານ:0 ຜູ້ຂຽນ:Site Editor ເຜີຍແຜ່ເວລາ: 2023-08-01 ຕົ້ນກໍາເນີດ:ເວັບໄຊທ໌

ສອບຖາມ

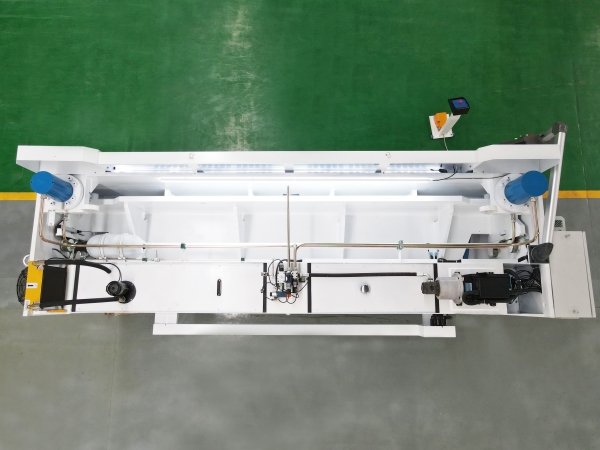

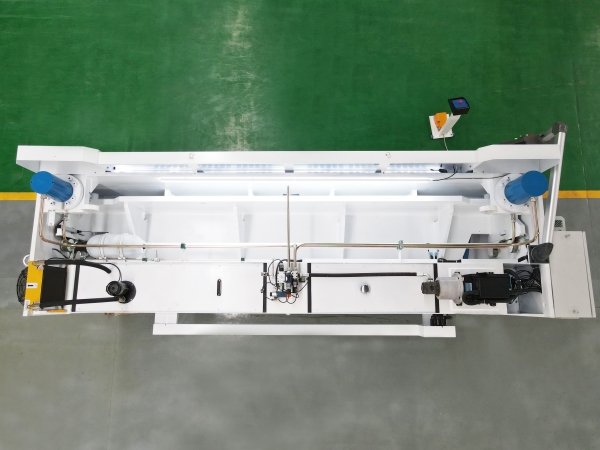

ເຄື່ອງຕັດ CNC ແມ່ນເຄື່ອງທີ່ໃຊ້ແຜ່ນໃບຫນຶ່ງເພື່ອເຄື່ອນຍ້າຍໃນການເຄື່ອນໄຫວເສັ້ນ reciprocating ທຽບກັບແຜ່ນໃບອື່ນເພື່ອຕັດໂລຫະແຜ່ນ.ໂດຍການນໍາໃຊ້ແຜ່ນໃບຄ້າຍຄືດ້ານເທິງທີ່ມີການເຄື່ອນໄຫວແລະແຜ່ນໃບຕ່ໍາຄົງທີ່ທີ່ມີຊ່ອງຫວ່າງຂອງແຜ່ນໃບທີ່ເຫມາະສົມ, ມັນໃຊ້ແຮງຕັດຕໍ່ແຜ່ນໂລຫະທີ່ມີຄວາມຫນາຕ່າງໆ, ເຮັດໃຫ້ການແຕກແຍກແລະການແຍກແຜ່ນອອກເປັນຂະຫນາດທີ່ຕ້ອງການ.

ເຄື່ອງຕັດຄວາມໄວສູງແມ່ນປະເພດຂອງເຄື່ອງຈັກ forging ແລະກົດທີ່ຖືກນໍາໃຊ້ຕົ້ນຕໍໃນອຸດສາຫະກໍາປຸງແຕ່ງໂລຫະ.ຜະລິດຕະພັນຊອກຫາຄໍາຮ້ອງສະຫມັກຢ່າງກວ້າງຂວາງໃນອຸດສາຫະກໍາຕ່າງໆເຊັ່ນ: ການບິນ, ອຸດສາຫະກໍາເບົາ, ໂລຫະ, ເຄມີ, ການກໍ່ສ້າງ, ການກໍ່ສ້າງເຮືອ, ລົດຍົນ, ພະລັງງານ, ເຄື່ອງໃຊ້ໄຟຟ້າແລະການຕົບແຕ່ງ, ສະຫນອງເຄື່ອງຈັກທີ່ຈໍາເປັນແລະອຸປະກອນທີ່ສົມບູນ.

ການນໍາໃຊ້ໄລຍະຍາວແລະການຂາດການບໍາລຸງຮັກສາ inevitably ນໍາໄປສູ່ການຜິດປົກກະຕິບາງຢ່າງ.ເມື່ອພົບບັນຫາໃນການນຳໃຊ້ຂອງພວກເຮົາ, ພວກເຮົາຄວນແກ້ໄຂແນວໃດ?

1. ພວກເຮົາສາມາດຫຼີກລ້ຽງບັນຫາ 'ກ້ວຍງໍ' ໃນລະຫວ່າງການຕັດໄດ້ບໍ?

ກ່ຽວກັບການຕັດໂລຫະແຜ່ນ, ບັນຫາຂອງ 'ງໍກ້ວຍ' ສາມາດເກີດຂື້ນໃນເວລາທີ່ໃຊ້ເຄື່ອງຕັດແລະ, ປະຈຸບັນ, ມັນຖືວ່າເປັນສິ່ງທີ່ຫຼີກລ່ຽງບໍ່ໄດ້.ບັນຫາຈະຮຸນແຮງຂຶ້ນດ້ວຍແຜ່ນໜາ ຫຼືແຖບແຄບກວ່າ.ຢ່າງໃດກໍ່ຕາມ, ມາດຕະການບາງຢ່າງສາມາດຖືກປະຕິບັດເພື່ອຫຼຸດຜ່ອນມັນ, ເຊັ່ນ: ເພີ່ມອຸປະກອນຕ້ານການບິດເບືອນຫຼືຮັກສາວັດສະດຸທີ່ແຍກອອກຫຼັງຈາກພວກມັນຖືກຕັດເພື່ອບັນລຸຜົນທີ່ຕ້ອງການ.

2. ຫຼັງຈາກສະວິດຕີນຕີນ, ຖ້າແຜ່ນໃບຄ້າຍຄືບໍ່ໄດ້ເພີ່ມຂຶ້ນແລະເກີດສຽງຜິດປົກກະຕິ, ສິ່ງທີ່ສາມາດເປັນສາເຫດ?

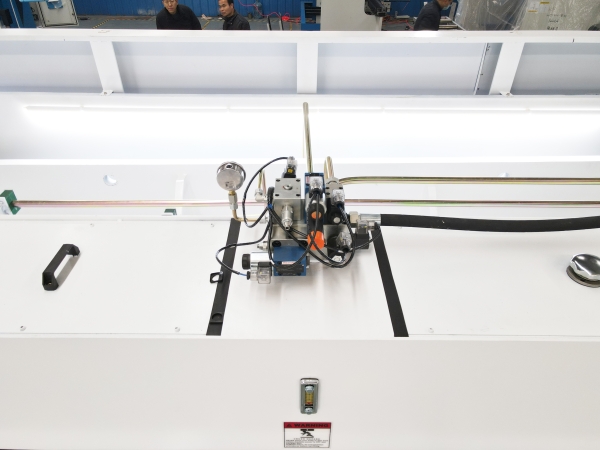

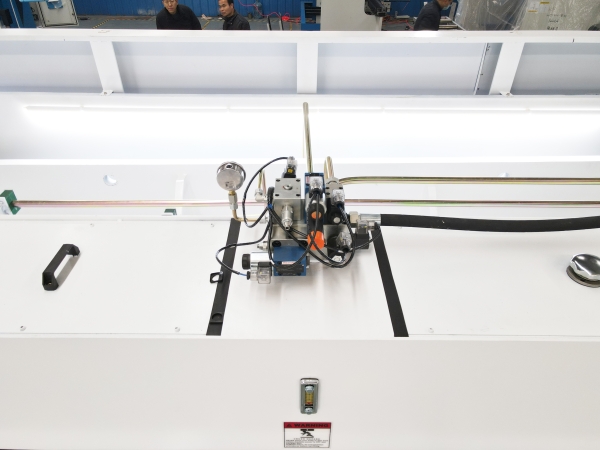

ເຫດຜົນຕົ້ນຕໍສໍາລັບບັນຫານີ້ແມ່ນອາດຈະເປັນວັດສະດຸທີ່ຕິດແລະເຮັດໃຫ້ເກີດການອຸດຕັນຢູ່ຂອບເທິງແລະດ້ານລຸ່ມຂອງເຄື່ອງຕັດ.ນອກຈາກນັ້ນ, ອາດຈະມີປັດໃຈຈໍານວນຫນຶ່ງທີ່ປະກອບສ່ວນໃນບັນຫານີ້, ເຊັ່ນ: ທໍ່ປ່ຽງກັບແມ່ເຫຼັກໄຟຟ້າຖືກຕິດຢູ່ຫຼືເຮັດວຽກບໍ່ຖືກຕ້ອງຍ້ອນວັດຖຸຕ່າງປະເທດຫຼືຂາດການເຄື່ອນໄຫວໃນລະຫວ່າງການຂັດຫນ້າ.ຄວາມເປັນໄປໄດ້ອີກຢ່າງຫນຶ່ງແມ່ນວ່າ spools ຕ່າງໆຂອງປ່ຽງປະສົມປະສານອາດຈະບໍ່ສະຫນອງການປະທັບຕາທີ່ເຫມາະສົມເນື່ອງຈາກວັດຖຸຕ່າງປະເທດ.ຍິ່ງໄປກວ່ານັ້ນ, ຊ່ອງທາງຄວບຄຸມການໄຫຼເຂົ້າພາຍໃນປ່ຽງປະສົມປະສານອາດຈະຖືກຂັດຂວາງ, ຮຽກຮ້ອງໃຫ້ມີການກວດສອບແລະການເຮັດຄວາມສະອາດ.ການກັບຄືນຊ້າ ຫຼືບໍ່ມີການປະສານງານຂອງກອບມີດດ້ານເທິງໄປຫາຈຸດຕາຍດ້ານເທິງອາດເປັນຍ້ອນການກະທຳທີ່ບໍ່ກົງກັນລະຫວ່າງກອບມີດເທິງ ແລະກະບອກທີ່ກົດວັດສະດຸ.ນອກຈາກນັ້ນ, ຄວາມກົດດັນໄນໂຕຣເຈນບໍ່ພຽງພໍໃນກະບອກສູບກັບຄືນຍັງສາມາດເປັນປັດໄຈຫນຶ່ງ, ເຊິ່ງຕ້ອງໄດ້ຮັບການກວດສອບແລະປັບຕົວກັບຄວາມກົດດັນທີ່ຖືກຈັດອັນດັບ.

3. ແມ່ນຫຍັງເປັນພື້ນຖານສໍາລັບການປັບຊ່ອງຫວ່າງຂອງແຜ່ນໃບຄ້າຍຄືໃນເຄື່ອງຕັດ CNC?

A CNC shearing machine ເປັນປະເພດຂອງເຄື່ອງ shearing, ແລະໃນເວລາທີ່ປັບຊ່ອງຫວ່າງຂອງແຜ່ນໃບຄ້າຍຄື, ມັນຄວນຈະຖືກກໍານົດແລະປະຕິບັດໂດຍອີງໃສ່ຄວາມຫນາຂອງວັດສະດຸທີ່ຈະຕັດຈາກທັດສະນະຂອງມືອາຊີບ.ຖ້າຄວາມຫນາຂອງວັດສະດຸຢູ່ລະຫວ່າງ 1-3 ມມ, ຄວນກໍານົດຄ່າການປັບຊ່ອງຫວ່າງຂອງແຜ່ນໃບຄ້າຍຄື 1-2 ມມ.ສໍາລັບຄວາມຫນາຂອງວັດສະດຸຕັ້ງແຕ່ 4-10mm, ມູນຄ່າການປັບຊ່ອງຫວ່າງຂອງແຜ່ນໃບຄວນຈະຖືກຕັ້ງໄວ້ທີ່ 3-5mm.

4. ເປັນຫຍັງຜູ້ຖືແຜ່ນໃບຂອງເຄື່ອງຕັດ guillotine ຈະຫຼຸດລົງ?

ຫຼັກການກັບຄືນຂອງເຄື່ອງຕັດ guillotine ແມ່ນອີງໃສ່ການປະສົມປະສານຂອງອາຍແກັສໄນໂຕຣເຈນແລະນ້ໍາໄຮໂດຼລິກ, ເຊິ່ງຖືກຄວບຄຸມໂດຍວາວແມ່ເຫຼັກໄຟຟ້າທີ່ມີຄວາມຍືດຫຍຸ່ນເພື່ອໃຫ້ຄວາມກົດດັນສໍາລັບເສັ້ນເລືອດຕັນໃນກັບຄືນ.ຖ້າຂາດອາຍແກັສໄນໂຕຣເຈນຫຼືນ້ໍາໄຮໂດຼລິກພາຍໃນກະບອກໄຮໂດຼລິກ, ຕົວຍຶດແຜ່ນໃບຄ້າຍຄືອາດຈະລຸດລົງ.ໃນກໍລະນີດັ່ງກ່າວ, ມັນຈໍາເປັນຕ້ອງໄດ້ຕື່ມໃສ່ກະບອກໄຮໂດຼລິກທີ່ມີອາຍແກັສໄນໂຕຣເຈນແລະນ້ໍາໄຮໂດຼລິກເພື່ອຟື້ນຟູການເຮັດວຽກທີ່ເຫມາະສົມ.

5. ແມ່ນຫຍັງທີ່ເປັນສາເຫດຂອງປ່ຽງໃດນຶ່ງຕິດຢູ່ ແລະຈະແກ້ໄຂໄດ້ແນວໃດ?

ມັນອາດຈະເປັນຍ້ອນການນໍາໃຊ້ນ້ໍາໄຮໂດຼລິກເປັນເວລາດົນນານ, ເຊິ່ງອາດຈະປົນເປື້ອນ, ຫຼືຄຸນນະພາບທີ່ບໍ່ດີຂອງນ້ໍາມັນຂອງມັນເອງ.ໃນກໍລະນີດັ່ງກ່າວ, ແນະນໍາໃຫ້ປ່ຽນນ້ໍາໄຮໂດຼລິກເປັນປະຈໍາແລະນໍາໃຊ້ນ້ໍາມັນທີ່ມີຄຸນນະພາບສູງເພື່ອຮັບປະກັນການປະຕິບັດທີ່ດີທີ່ສຸດ.

6. ວິທີການແກ້ໄຂບັນຫາຂອງອຸນຫະພູມນ້ໍາມັນສູງ?

ໂດຍທົ່ວໄປແລ້ວ, ຄວາມລົ້ມເຫຼວຂອງລະບົບໄຮໂດຼລິກ, ເຊັ່ນ: ການກັ່ນຕອງອຸດຕັນ, ນ້ໍາໄຮໂດຼລິກທີ່ປົນເປື້ອນຫຼືຊຸດໂຊມ, ແມ່ນສາເຫດທົ່ວໄປ.ໃນກໍລະນີດັ່ງກ່າວ, ມັນຈໍາເປັນຕ້ອງໄດ້ກວດກາການກັ່ນຕອງ, ນ້ໍາໄຮໂດຼລິກ, ແລະອົງປະກອບອື່ນໆ.ຖ້າຕ້ອງການ, ໃຫ້ປ່ຽນຊິ້ນສ່ວນທີ່ອຸດຕັນ ຫຼືເສຍຫາຍດ້ວຍອັນໃໝ່ທັນທີ.

7. ວິທີການແກ້ໄຂການສັ່ນສະເທືອນຂອງແຜ່ນໃບຄ້າຍຄືທີ່ສໍາຄັນໃນຂະນະທີ່ການຕັດໂລຫະແຜ່ນ?

ມັນອາດຈະເປັນຍ້ອນການເຊື່ອມຕໍ່ວ່າງລະຫວ່າງສະໄລ້ແລະກະບອກໄຮໂດຼລິກຫຼືການສວມໃສ່ຂອງຂອບໃບ.ຄວາມເປັນໄປໄດ້ອີກຢ່າງຫນຶ່ງແມ່ນວ່າການຕັ້ງຄ່າຄວາມກົດດັນດ້ານຫລັງແມ່ນສູງເກີນໄປ, ເຊິ່ງກໍ່ໃຫ້ເກີດການສັ່ນສະເທືອນຂອງແຜ່ນໃບຄ້າຍຄືໃນລະຫວ່າງການປະຕິບັດງານທີ່ບໍ່ມີການໂຫຼດ.ເພື່ອແກ້ໄຂບັນຫາເຫຼົ່ານີ້, ທ່ານ ຈຳ ເປັນຕ້ອງກວດກາການເຊື່ອມຕໍ່ສະໄລ້ເພື່ອ ກຳ ນົດຈຸດວ່າງໃດ ໜຶ່ງ.ຕໍ່ໄປ, ກວດເບິ່ງຂອບເຂດຂອງການສວມໃສ່ຂອງແຜ່ນໃບ.ສຸດທ້າຍ, ປັບຄວາມກົດດັນດ້ານຫລັງຕາມມາດຕະຖານເພື່ອແກ້ໄຂບັນຫາການສັ່ນສະເທືອນຂອງແຜ່ນໃບຄ້າຍຄືຢ່າງມີປະສິດທິພາບ.

8. ເປັນຫຍັງຈຶ່ງບໍ່ສາມາດປັບມຸມຂອງເຄື່ອງ shearing ເພື່ອເພີ່ມຫຼືຫຼຸດລົງ?

ມີສອງສະຖານະການທົ່ວໄປ: ອັນທໍາອິດແມ່ນຄວາມລົ້ມເຫຼວຂອງພາກສ່ວນການຄວບຄຸມຂອງປ່ຽງ shear angle, ທີ່ສອດຄ້ອງກັນກັບຈຸດຜົນຜະລິດ PLC ຫຼື relays ເຮັດວຽກຜິດປົກກະຕິ.ສໍາລັບສະຖານະການນີ້, ການກວດກາແລະການສ້ອມແປງທີ່ເຫມາະສົມແມ່ນຈໍາເປັນ.ອັນທີສອງແມ່ນຄວາມລົ້ມເຫຼວຂອງປ່ຽງຄວບຄຸມມຸມ shear ຕົວຂອງມັນເອງ.ໃນກໍລະນີດັ່ງກ່າວ, ໂດຍທົ່ວໄປແລ້ວແນະນໍາໃຫ້ເຮັດຄວາມສະອາດປ່ຽງຄວບຄຸມມຸມ shear.

ລາວ

ລາວ Pусский

Pусский